Les carnets de commandes des industriels sont pleins mais la difficulté pour se procurer certains matériaux ralentit les chaînes de production. Résultat : la reprise, qui pointe le bout de son nez, se fait attendre.

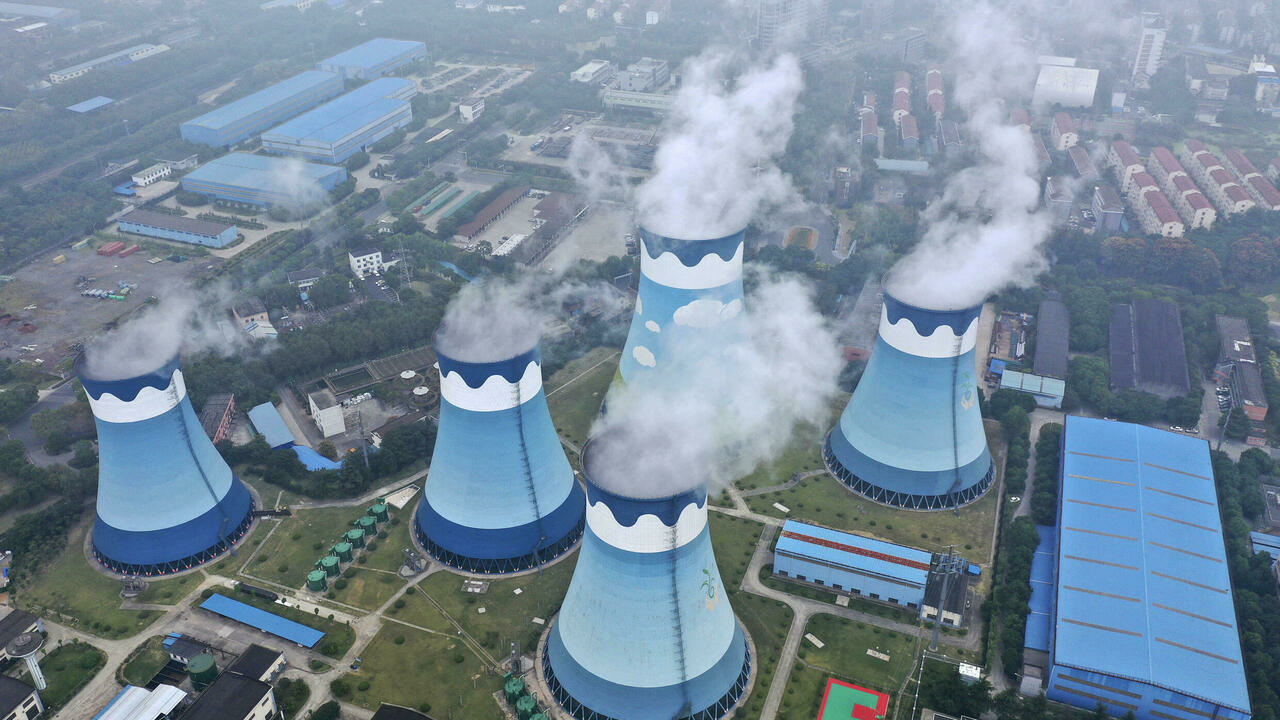

C’est l’un des paradoxes de cette rentrée. Alors que la demande repart en flèche après une année marquée par les restrictions sanitaires liées à l’épidémie de Covid-19, les usines du monde entier n’arrivent pas à suivre. Bois, acier, papier, fer : elles ont manqué de tout cet été et la situation ne semble pas près de s’améliorer.

De tous les secteurs, celui de l’automobile est le plus touché par ces difficultés d’approvisionnement. En cause, la pénurie de semi-conducteurs, ce matériau devenu indispensable pour les voitures actuelles, très dépendantes de l’électronique.

En France, plusieurs usines ont été contraintes de fermer leurs portes. Ainsi, celle de Toyota à Onnaing (Nord), qui fabrique la Yaris, a retardé sa reprise de production du 23 août au 6 septembre.

Il en va de même pour Stellantis. Le groupe, né de la fusion entre PSA et Fiat Chrysler, a prolongé cette semaine les arrêts de production dans plusieurs de ses usines automobiles en Europe, à cause des pénuries de composants électroniques en provenance d’Asie. Quant au groupe Renault, il arrêtera partiellement sa production dans ses usines d’assemblage en Espagne pour une période maximale de deux mois d’ici la fin de l’année.

>> À voir : “Guerre des semi-conducteurs : des puces qui rebattent les cartes géopolitiques”

En Allemagne, pays où le secteur automobile joue un rôle capital dans l’économie, les retards de livraison s’accumulent et les difficultés des constructeurs pèsent sur la reprise. Ainsi, selon une enquête du cabinet américain IHS Markit, l’activité manufacturière est au plus bas depuis six mois outre-Rhin. “La croissance de la production est désormais inférieure à celle des nouvelles commandes dans une mesure jamais vue en plus de 25 ans de collecte de données”, selon Phil Smith, économiste d’IHS Markit.

Les pénuries plombent aussi les entreprises britanniques. Symbole de ces difficultés d’approvisionnement, les emblématiques pubs ne sont plus en mesure de proposer certaines marques de bières à leurs clients, conséquence de la pandémie de Covid-19 mais aussi du Brexit, qui a compliqué l’entrée au Royaume-Uni des chauffeurs routiers de pays d’Europe de l’Est.

Une crise multifactorielle

Cette situation inédite s’explique en partie par une “inadéquation entre l’offre et la demande”, analyse Line Rifai, chroniqueuse économie à France 24. “Avec l’assouplissement des mesures sanitaires, la demande pour de nombreux biens a bondi, les usines ont alors cherché à augmenter la cadence de leur production et à acheter plus de composants et de pièces détachées, beaucoup plus que la quantité disponible.”

Dans le cas de la pénurie de semi-conducteurs s’ajoutent des accidents conjoncturels, comme l’incendie d’un site de production au Japon ou encore la fermeture d’une usine en Malaisie à cause d’une nouvelle vague de contaminations au Covid-19.

Par ailleurs, la forte demande pour de l’électronique grand public, liée notamment au télétravail, a aussi pénalisé le secteur automobile. “Il y a eu une transformation spectaculaire de la demande. Aux États-Unis, les achats de biens durables comme les ordinateurs ont augmenté de 30 % au premier semestre par rapport à la même période de 2019. Personne n’aurait pu le prévoir”, affirme l’économiste Denis Ferrand, directeur général de l’institut d’études Rexecode, joint par France 24.

Enfin, les chaînes logistiques peinent encore à se remettre en ordre de marche, notamment à cause du manque de main-d’œuvre. “La chaîne logistique mondiale reposait sur des travailleurs précaires, qui ont été remerciés au début de la pandémie et se sont depuis reconvertis ou sont passés à autre chose”, détaille Rémi Bourgeot, économiste et chercheur associé à l’Iris, joint par France 24. “C’était un système qui fonctionnait à flux tendu et le Covid-19 est venu mettre un grand coup de pied dans cette fourmilière de la mondialisation. On constate aujourd’hui que c’est très compliqué à remettre en œuvre.”

Vers une hausse des prix ?

Ces difficultés d’approvisionnement entraînent inévitablement une hausse des coûts de production pour les industriels, qui sont tentés de les reporter sur le prix facturé au consommateur. Or, pour le moment, la hausse du prix des produits manufacturés reste relativement limitée.

“En réalité, la trésorerie des entreprises françaises a été renforcée pendant la crise sanitaire”, explique Denis Ferrand, qui évoque les dispositifs d’aides et prêts garantis par l’État qui ont soutenu leur santé financière pendant les différents confinements. Selon l’économiste, certaines entreprises pourraient donc profiter de cet avantage pour maintenir des prix stables et gagner de nouvelles parts de marché. “Elles seront capables de faire face à ces pénuries et pourront supporter le surcoût lié aux difficultés d’approvisionnement. Elles n’ont pas d’impératif à augmenter les prix.”

Pour le moment, difficile de savoir combien de temps cette situation va durer pour les entreprises. “C’est une crise de planification à tous les étages de la structure industrielle mondiale. Tout cela est lié à l’imprévisibilité de l’évolution de la pandémie”, analyse Rémi Bourgeot. Cependant, on peut imaginer que les mesures de restriction vont être de moins en moins contraignantes et donc moins entraver la production et le commerce mondiaux dans les mois qui viennent.”

Des signes encourageants laissent en effet penser à l’amorce d’une détente avec un léger reflux des prix des métaux. “Les enquêtes d’opinion auprès des industriels montrent également une amélioration sur les délais de livraison de la part de leurs fournisseurs”, assure Denis Ferrand, “même s’ils sont encore jugés trop longs”.